Technique 技術ニュースレター

技術ニュースレター

μ-MIM技術ニュース Vol.55

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

今さら語る粉末のお話

粉末と混錬が支えるMIMものづくり

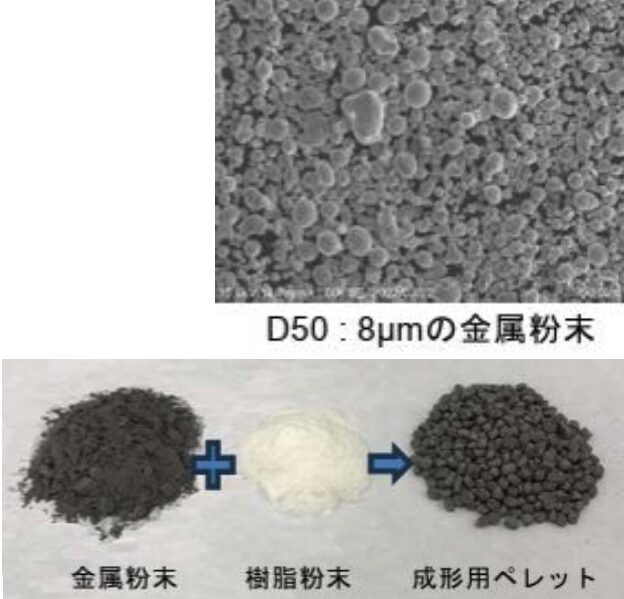

英語では“powder”で済みますが、日本語には粉・粉体・粉末などさまざまな言い方があります。MIMはJISで「金属粉末射出成形」と呼ばれ、ここでは「粉末」とします。私たちが扱う平均粒径8μmの粉末は、わずか1㎝³に約37億粒、1回の5kgバッチには実に約2兆4,000億粒が含まれます。世界人口の300倍もの粒を相手にしていると考えると、そのスケールの大きさに驚かされます。MIMでは、うどん作りで粉を練るように金属粉末と樹脂粉末を練り合わせ、射出成形用のペレットを作ります。このときの樹脂量は、原料の流れやすさ、焼結のしやすさ、製品の精度に直結する重要な要素です。しかし適切な配合だけでなく、どれだけ均一に混ざっているかも大切で、不十分だと焼結後に穴が生じて品質が落ちてしまいます。粉末一粒から始まる混練の工夫こそ、MIMのものづくりを支える核心なのです。

粉末評価の実際

MIMの基本工程は、金属粉末と樹脂粉末を加温・混練しペレット化、射出成形によって所望の形状を得ることです。この際、最終製品に残らない樹脂よりも、金属粉末の特性評価が中心となります。評価は粉末の形状や粒度分布といった「静的評価」と、樹脂との混合により成形性へ影響する「動的評価」に大別されます。購入時に確認できる主な情報は化学組成、粒度分布(D50)、タップ密度で、これらは充填性や流動性を予測する指標です。

特に粒度分布は重要で、現在はレーザーによる光学測定が主流です。測定は試料わずか0.1gで可能で、精緻な分布データを即座に得られる利便性があります。ただし、25kg単位で購入する粉末の代表性を0.1gで担保できるかには不安も残ります。

それでもSEMでの全数確認は現実的でなく、統計分布を信頼しながら実際のものづくりが進められているのが現状です。

樹脂配合量の実際

MIMでは、金属粉末が樹脂粉末により均一に薄く覆われることが理想であり、そのため金属粉末全体の表面積は樹脂必要量を決める重要な要素となります。表面積の算出にはBET法が定番ですが、現場で有効なのが吸油量測定です。これはJIS規格に基づく方法で、粉末にあまに油を少量ずつ滴下しながらヘラで練り、完全にペースト化する点を終点として油の総量を測定します。試験ではパサついた状態から徐々に塊ができ、終点直前の一滴で粉末全体が油に覆われ、光沢を帯びた一塊となります。この変化により、粉末表面が均一に濡れたことを直感的に把握できます。当社の実験では、SUS粉末の平均粒径が大きいほど吸油量は減少し、鋼種ごとに異なる挙動も確認されました。これは粉末形状や凝集度の違いを反映しており、樹脂添加量の最適化に有用な知見です。吸油量というアナログ手法は、数値だけでは得られない実感を伴い、MIMのものづくりに有効な指針を与えてくれます。

FS評価の実際

MIMの成形性に直結するフィードストック(FS)の評価には、メルトインデクサーやキャピログラフを用いた流動性測定が一般的です。

これらは加温・加圧した際の流動抵抗をMFRや粘度で示し、混練度を確認する方法ですが、あくまでMassをMacroに捉えた評価であり、金属粉末が樹脂にどのように濡れているかといったmicroレベルでの把握には不十分です。

そこで当社では、新たに「熱伝導率」と「体積抵抗率」を用いた試みを行いました。まず熱伝導率では、金属と樹脂の物性差に着目し、混練過程で試料を抜き取りディスク成形後にレーザフラッシュ法で測定。その結果、初期からStep2で大きく上昇し以降飽和する挙動が見られ、両者が均質に混ざったことを示しました。

次に体積抵抗率では、金属と樹脂の抵抗率差を利用し、金属粉末が完全に樹脂で覆われれば絶縁体に近づくとの仮説のもと測定を実施。結果として混練が進むにつれ抵抗率が上昇し、定量的に混練度を把握できました。特に体積抵抗率法は熱伝導率法に比べ簡便であり、今後有力な評価手段となる可能性を示しています。

ご意見・ご質問のお願い

本ニュースレターでは、今後もμ-MIM®に関する最新情報や技術動向をお届けしてまいります。

読者の皆さまから「もっと知りたい内容」や「疑問に思っていること」などをぜひお寄せください。

皆さまの声を取り入れ、次回以降のニュースレターで取り上げてまいります。