Technique 技術ニュースレター

技術ニュースレター

μ-MIM技術ニュース Vol.56

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

設計者・発注者のためのMIM製品のコスト概説

今回は製造業の基本中の基本であるQCDのうち、特にMIMにおけるC・コストについて少し踏み込んでお話します。言うまでもなく、QCDはそれぞれが相互に密接に関連しており、3者の最適バランスを見つけることが鍵となります。最優先要素はQとなりますが、MIMの場合、Qはお客様から頂戴する図面が「全て」となり、他社との競合においてはC(Dに敏感に影響される)が勝負となります。

では、MIMプロセスに従って、コスト決定要因の分析を行ってまいりましょう。

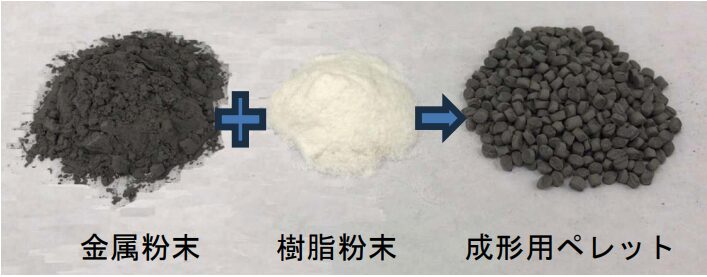

粉末について

微粉は金型の形状転写性がよく(特に小型複雑形状品で)、かつ製品の表面光沢(細かいほどRaが小)も上がるという利点がありますが、最終的な要求品質とのバランスで最適な粉末を選択することが重要になります。

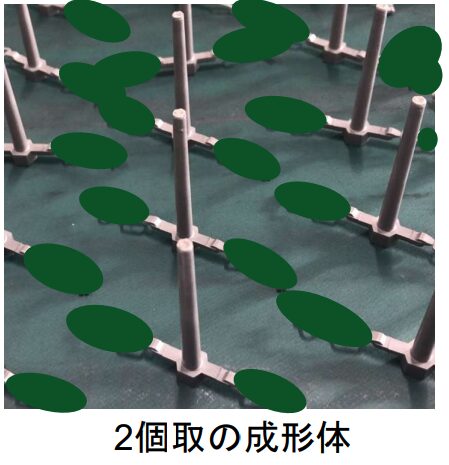

成形について

何個取の金型を作製するかは生産規模によりますが、取り数を上げると金型コスト(=お客様負担)も上がりますので両者のバランスを取るために精緻な生産計画に基づく金型設計が要求されます。

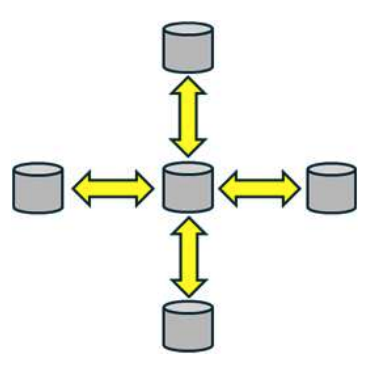

焼結について

また底面が明確でセッター面に容易に平置きできる場合は上記のとおりですが、複雑形状品の場合、静置用あるいは垂下防止のサポート治具等が必要となり、有効面積の低下とサポート治具の追加がコストに影響します。また、小型品になれば並べるコストも上がります。

次に、焼結温度です。粉末仕様、体積が同等で収縮率が同程度が見込まれる場合は他の製品との混載焼結が可能ですが、単体での焼結が必要となるとコストが上がります。

このように焼結工程はコスト要因が多く最も頭を悩ませますが、まずは製品の体積、底面積、静置可能可否の情報がコスト決定のポイントとなります。

検査について

当社が扱う製品は小型3次元複雑形状が専らであり、必然的に3次元測定技術が当社の誇る重要な要素技術です(既報vol16,39,50等ご参照)。検査コストに影響するのは、ズバリお客様の図面=公差です。厳しい公差部が多いほど検査コストは跳ね上がります。従って「本当に必要な」部分以外は最初から公差緩和していただければ、試作途上のやり取りや後戻りによるタイムロスを大幅に低減でき、開発費用の削減、歩留り向上等で確実に両者の益に繋がります。

以上、今後お引き合いの際にコスト削減のヒントにしていただければ幸いです。

コラム

こんにちは。製造部の生野です。2024年2月に入社し、1年7ヶ月経ちます。

主に原料粉末の混練、ペレットの造粒を担当しています。製造工程の出発地点なので、ミスがないことはもとよりムラなく安定した材料を迅速に供給することを心がけ、「後工程はお客様」の意識をもって混練業務に従事しています。

最近は愛猫を可愛がることが何よりの楽しみです。お出迎えや、足にすり寄ってくる等の一挙一動に毎日癒されています。