Technique 技術ニュースレター

技術ニュースレター

技術ニュース番外編配信⑥

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

製品開発スピードを最速化する次世代のものづくり 3Dプリンティング

なぜ金属3Dプリンティングに参入するのか?といったご質問を頂くことがあります。そこには3Dプリンターを導入することにより、加工リードタイムを最小限に抑え、お客様の開発時間を最大化することにより、お客様における最速のものづくりを応援するといった背景があります。今回は数回にわたり3Dプリンティングについてのニュースを配信させて頂きます。

開発リードタイムの短縮

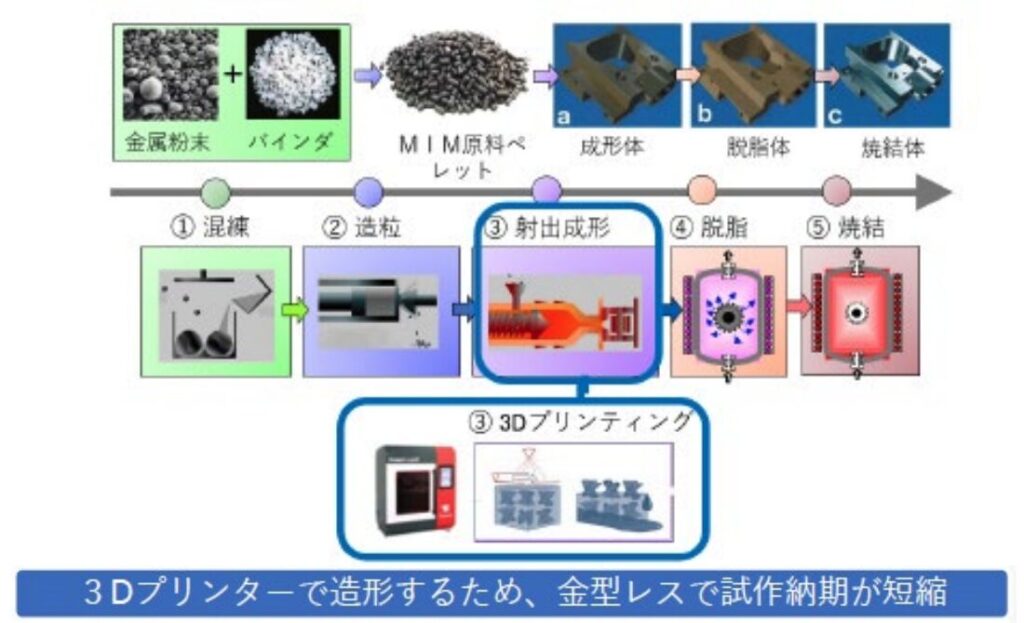

MIMは金型を用いて造形を行うため、金型製作が必須となります。そのため「リードタイム」「イニシャルコスト」の2点が必要です。具体的には2~3ヵ月の金型製作・検証期間、数百万円の金型製作費(※金型構造によって大きく変わります)です。MIMの特徴・優位性は認識しながらも「小ロットのため切削加工で」「生産数が読めないため他工法でできる設計に変える」といった開発者のやむを得ない選択がありました。

LMM(Lithography-based Metal Manufacturing)方式の3Dプリンティング

太盛工業ではμ-MIM®技術とマッチする金属3Dプリンティング技術を探索し,現段階で最も相性の良い LMM方式の設備を導入(他方式もパートナー企業で網羅)いたしました。部品の造形と脱脂焼結というプロセスがMIMと共通である点はもちろんですが、LMM(Lithography-based Metal Manufacturing)方式では材料面でもMIMと同じ材料を用いることができます。言葉の上では金属3DプリンティングからMIMへの工法移行と言うのは簡単ですが、実際は工法を変えた際には数多くの検証が実務的に発生します。

その際にLMM方式からMIMという場合は、部品製作の工程を「材料調達」「造形」「脱脂焼結」「測定評価」というプロセスに分けると、「造形」以外の工程は全く同じとすることができます。MIMへ移行した際も検証すべき要素、変動を考慮する要素を非常に少なくすることができ、短期間かつスムーズに移行が可能です。

LMM方式の特徴

・光重合による造形のため高速

・高精度・光波長と機械精度、金属粉末サイズにより形状が決まるため高精度

・造形時、物理的にワークに力を加えないため微小部品の造形に向く

・焼結可能な金属粉末材料であれば、ほぼどのような材料でも造形可能

LMM方式の工程

・3DCADデータからCAMデータを作成し3Dプリンターにて造形を行う

・その後光重合により硬化した部分以外を溶融(De-caking)させ、金属粉末と感光性樹脂で構築されたワークを得る(Printed part)

・得られたワークは次の工程で「脱脂焼結」を行う(Post processing)

・丁寧にコントロールされた脱脂焼結工程を経て、最終的に金属部品の密度は98%以上に高まり、表面は鏡面加工が可能なレベルに仕上る

次号も引き続き3Dプリンティングについての取り組みについて配信する予定にしています。

展示会出展のお知らせ

メタルジャパン(高機能金属展)に出展いたします。

日本粉末冶金工業会ブース内【38-43】

2023年10月4日~6日、In幕張メッセ