Technique 技術ニュースレター

技術ニュースレター

技術ニュース番外編配信②

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

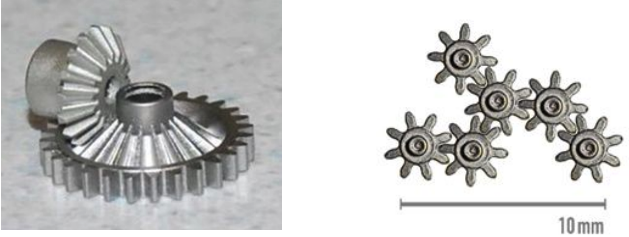

超微小ギアは太盛工業のμ-MIM®が実現します!

前号では直径が数ミリ以下の微小サイズのギヤ、小モジュールのギア、しかもかさ歯、はす歯(ベベル、マイタ、ヘリカル等)といった特殊形状は、機械加工による製作自体が困難であり、高難易度、高コストの代表的なギアになってしまう事をお伝えさせて頂きました。

μ-MIM®による高精度加工<寸法精度±0.1%の高精度を実現>

加工機だけの問題ではありません。切削の場合は工具による制限の影響も少なくありません。

難削材と呼ばれる鋼種での微細加工はバイト先も小さく特注工具となり納品までにリードタイムも必要になります。さらに難削材を小さなバイトで削るため破損も多くなります。

ブローチ加工の場合内径φ10以下の工具に関しても同じことが言えるかと思います。さらに機械加工では非貫通形状の歯筋を底面まで加工する事が出来ません。長さ寸法が長くなるほど加工性が悪くなり、内径が小さいものはエ具も入らず加工不可能です。

一般的に機械加工によるギア加工の限界はモジュール0.15前後と言われています。それ以下のギアになりますと、特注のバイトが必要となり、またコストに反映されてしまいます。それどころか高精度の微細ギア量産は遠のいてしまいます。

この様なことから必要な硬度を得ながら、自由な設計を行い高精度にギアを量産させる事が難しいのが現状ですが、そのお悩みを解決できる加工法としてμ-MIM®技術の紹介をさせて頂きます。

高精度加工を実現可能にする1番の理由は、高精度の実現、表面粗度の向上に一番重要なバインダを自社で開発している事です。

このバインダの調整を含めすべて自社で行っているため、他社ではできないような複雑・微細形状を高精度で実現することが可能なのです。

またこの辺りの技術、材料につきましても別の技術ニュースで配信したいと思います。

軸や歯車の一体化で部品点数を削減

MIMによる大きな特徴のひとつは部品の一体成形が可能なことです。

歯車同士や軸の固定には、通常セットスクリュー、キー、ピン、スプラインなどを使用しますが、MIMでは一体での製造が可能なため、高い精度と強度を維持して部品点数を減らすことが可能です。小型化の需要が高まる駆動部すべてにおいて設計の見直しから省スペース化や低コスト化提案が可能です。また一体化だけでなく全周歯切りされたものだけではなく、歯面が一部の歯車、特殊形状の歯形の歯車、2段歯車など、多様な形状・仕様に応えることが可能です。

次号ではプレスとの違いについて配信する予定です。