Technique 技術ニュースレター

技術ニュースレター

μ-MIM技術ニュース Vol.46

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

今さら語る粉末のお話-その2

前報では金属粉末単体での評価のお話しをさせていただきました。粉末を扱う業界では、主原料の粉末に何らかの材料を加えて混ぜる工程(混合・混錬)が伴います。今回は「混ぜる」ステージへ進んで参ります。

はじめに

手打ちうどんは小麦粉に水と塩を加えてよく捏ねて作ります。MIMではまず金属粉末と樹脂粉末をよく捏ねて、射出成形用のペレットを作ります。樹脂粉末の配合量は、成形時の原料の流動性、成形体の脱脂・焼結性、そして最終製品の寸法精度に関わる重要な要素です。様々な粒径の金属粉末に対して、多すぎず・少なすぎず最適な樹脂の配合量が求められますが、その決定方法および混錬方法・混錬度合いの評価方法は高度なノウハウの世界です。

樹脂配合量の実際

金属粉末と樹脂粉末を混ぜる場合、金属粉末が一粒ずつ独立して分散しバインダとなる樹脂粉末で薄く均質に覆われているのが理想の形態です。従って金属粉末全体の表面積は、その表面全体を濡らす樹脂粉末の必要量を決定する重要な要素となります。

粉末の単位質量当りの表面積の算出にはガス吸着によるBET法が定番ですが、前報で申しましたとおりここでは難解な理論はさておき、より現場的・アナログ的かつ粉末の表面積が自分の眼と手の感触で実感できる吸油量の測定についてご紹介したいと思います。

吸油量はJIS K 5101-13-1:2004 (ISO 787-5:1980)に規定されている顔料(粉末)の評価方法で、粉末にあまに油を滴下し都度ヘラで均質に捏ねていく滴定試験です。粉末が完全にペースト状で一塊になった点を終点とし、そこまでに滴下したあまに油の総量を吸油量とします。

下の写真はSUS粉末での試験時の外観変化の様子です。①から開始して徐々にあまに油を滴下していくと、パサパサの状態から少しずつ小さな塊が出来始め、④あたりで終点に近づきます。そして、次の④→⑤への一滴で劇的な変化が起こり、光沢を有する完全な一つの塊になります。見事です。この瞬間、粉末の表面全体があまに油で濡れたということが実感でき、機械から吐き出される数値をただ眺めるよりもはるかに有難味を痛感します。

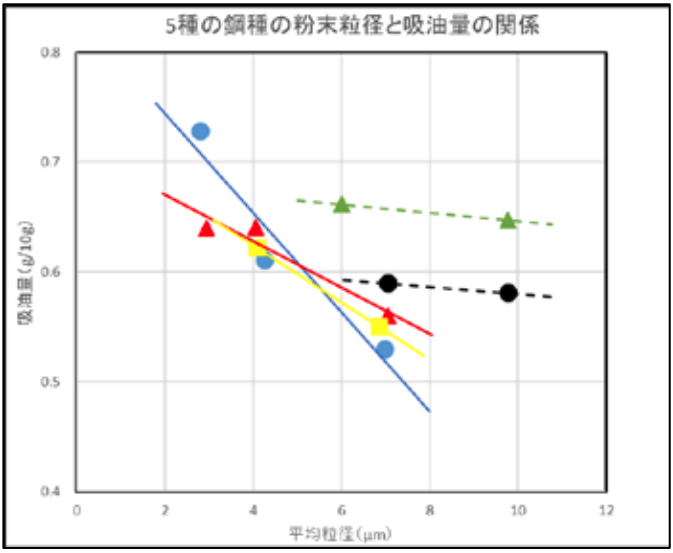

右のグラフは当社で使用している5種のSUS粉末の平均粒径と吸油量の関係を示したものです。粒径が大きくなると吸油量が小さくなっていくのは自明でが、鋼種によって挙動の相違が見て取れます。これは鋼種によって粉末の形状や凝集度等の粉末性状の微妙な違いを示唆しています。

このようなアナログ手法でも樹脂粉末の最適量の指針が得られ、MIMのものづくりに役立っています。

おわりに

金属粉末と樹脂粉末の配合量が決定したら、これらを混合(Mixing)・混錬(Kneading)してコンパウンドを作製し、さらにペレット状に加工して成形用の原料とします。次回はこのときの混錬度の評価ついてお話します。

コラム

日本マイクロMIMホールディングスのチャブラ・アンシュルです。

2023年の4月に入社し、現在は米国のクライアントを中心に営業・プロマネをしながら、米国支店の立ち上げ業務を担当しております。

相手の立場に立って物事を考えることと、スピード感を持って行動することを仕事上で大事にしています。

最近はあまり行けていないですが、海外旅行が好きです。