SERVICE

事業内容

/ MIM・μ-MIMとは

事業内容

/ MIM・μ-MIMとは

MIMとは

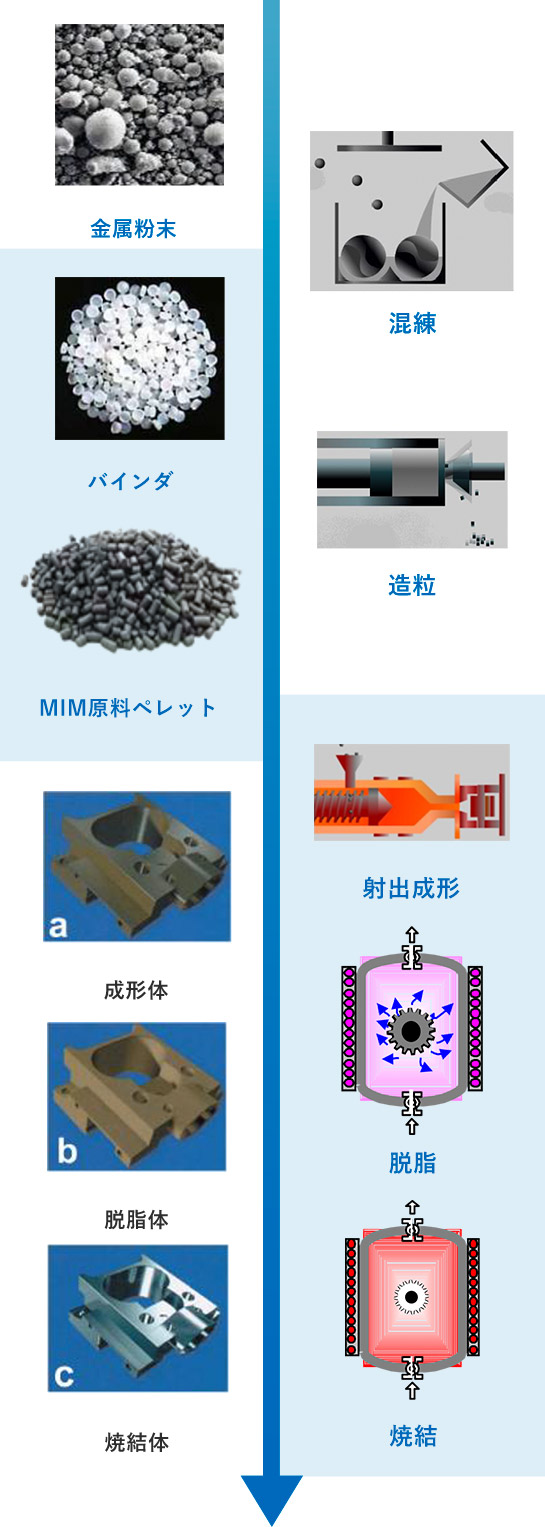

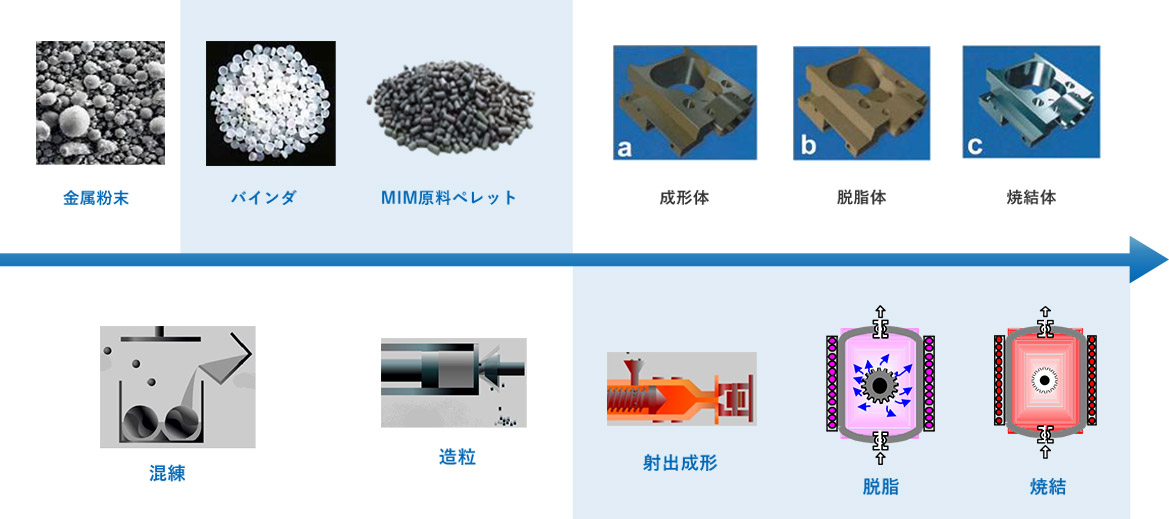

金属粉末射出成形(Metal Injection Molding: MIM)は、金属粉末と樹脂およびワックスなどからなるバインダを混合・混練して、金型内に射出成形し、バインダを脱脂したあと焼結して金属製品を製造する技術です。

MIMの工程

MIMの特長

| 一般的なMIM | さらにμ-MIM®により可能となる特長 | |

|---|---|---|

| 材料 |

|

|

| 形状 |

|

|

| 成形 |

|

|

| 特性 |

|

|

精度・仕様

| 一般的なMIM | μ-MIM® | ||

|---|---|---|---|

| 材料 | 長さ | <50mm |

<10mm 大きくても一方向30mm程度 |

| 厚さ | 0.5~5mm | ||

| 最小肉厚 | 0.3mm(部分的) | 0.1 mm (6 mm角) | |

| 最小穴径 | 0.3mm(部分的) | Φ0.03mm (一般的な機械加工での 限界 φ0.05mm) |

|

| 寸法公差 | 5mm以下 | ±0.03mm | ±0.01mm* |

| 5~10mm | ±0.04mm | ±0.03mm | |

| 10~20mm | ±0.08mm | ||

| 20~30mm | ±0.15mm | ||

| 相対密度(%) | 95~98 | >98.5* | |

| 表面の粗さ Ra | <3μm | 0.3μm(超微細粉末の場合) | |

| Rmax | <10μm | 2~10μm | |

| 重量 | <50g | ≦ 10g | |

*形状・粉末粒径・鋼種によって異なりますので、詳細につきましてはお問合せください。

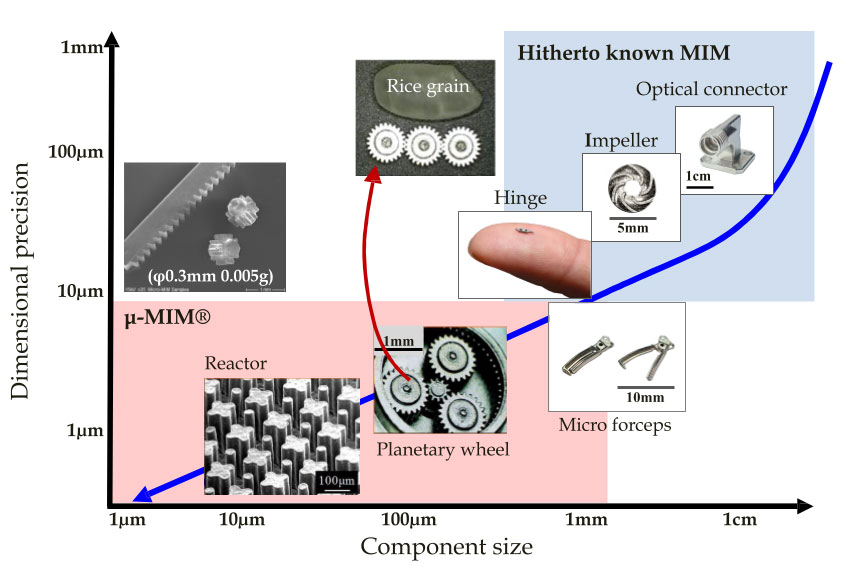

μ-MIM® とは

超精密 MIM(μ-MIM®) とは文字通り、マイクロオーダーの MIM 製品のことであり

製品サイズの小型化はもちろんのこと、その精度や品質まで対応の幅が広がる事で近年ニーズが

急拡大してきています。必要となってきている主な理由としては、

- ① 機械加工、金属加工、切削加工が困難な材質・形状を有する小型部品の量産化

- ② 組立・接合が困難な小型部品の一体化によるコスト低減

- ③ 通常の MIM では対応困難なサイズ・精度の保証

- ④ 機能集積による製品の高付加価値化

などがあります。

汎用の MIM では、数ミリメートルから数センチメートルのサイズの製品が多く、

寸法許容差はほぼ 10 分の1から5%程度ですが、

製品のサイズが小型化するほど寸法許容差を小さくすることが困難になってきます。

そこで、太盛工業では小型化のニーズに対応しながら、寸法精度も汎用 MIM 製品と同等以上の高品質を有する超精密 MIM(μ‐MIM®) の開発を行ってまいりました。