SERVICE

事業内容

/ μ-MIM®の評価技術

事業内容

/ μ-MIM®の評価技術

μ-MIM®の評価技術

世界最先端の計測・分析機器で品質保証

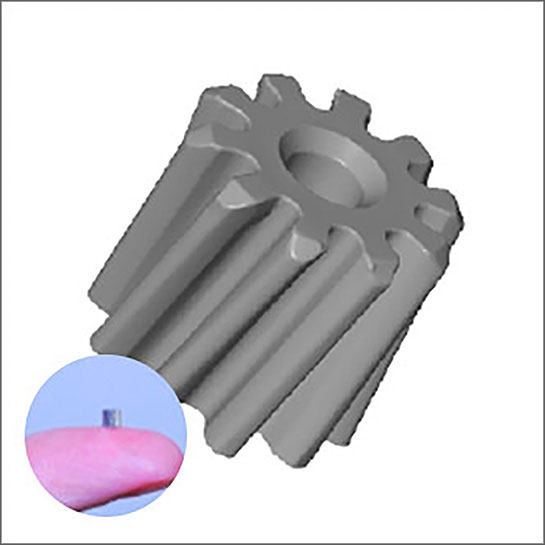

太盛工業が得意とするμ-MIMによる金属部品の量産では、米粒以下の大きさや、自由曲面の多い部品、三次元の中空部品、歯車形状の組み合わせ部品など従来の機械加工では実現不可な形状のご要望を多く頂いております。そのため、位置決めが困難であったり、そもそもチャッキングも出来ず、接触式三次元測定器のプローブも入らないような部品を数多く計測・評価してまいりました。

それらの製品をお客様に安心してお使い頂けるように、最新のマイクロ部品の測定技術の適応化にも力を入れております。

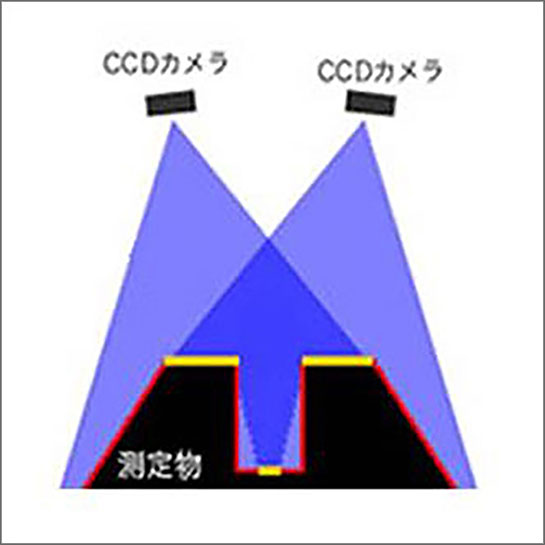

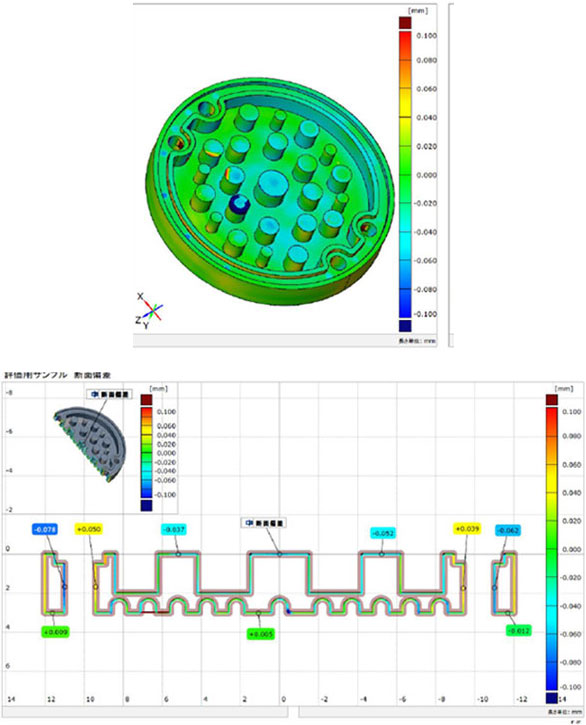

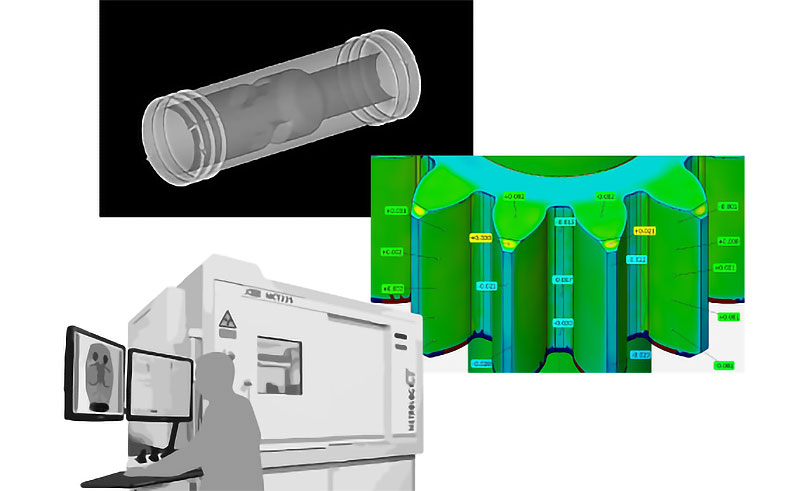

ATOSシステムによる革新的なスキャニング技術で、より早く、より確実に高精度評価

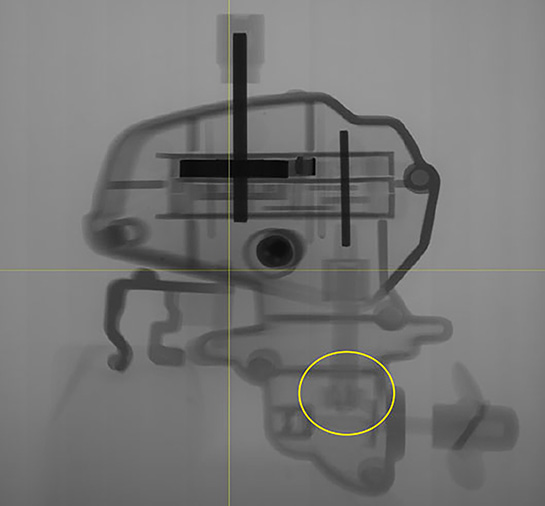

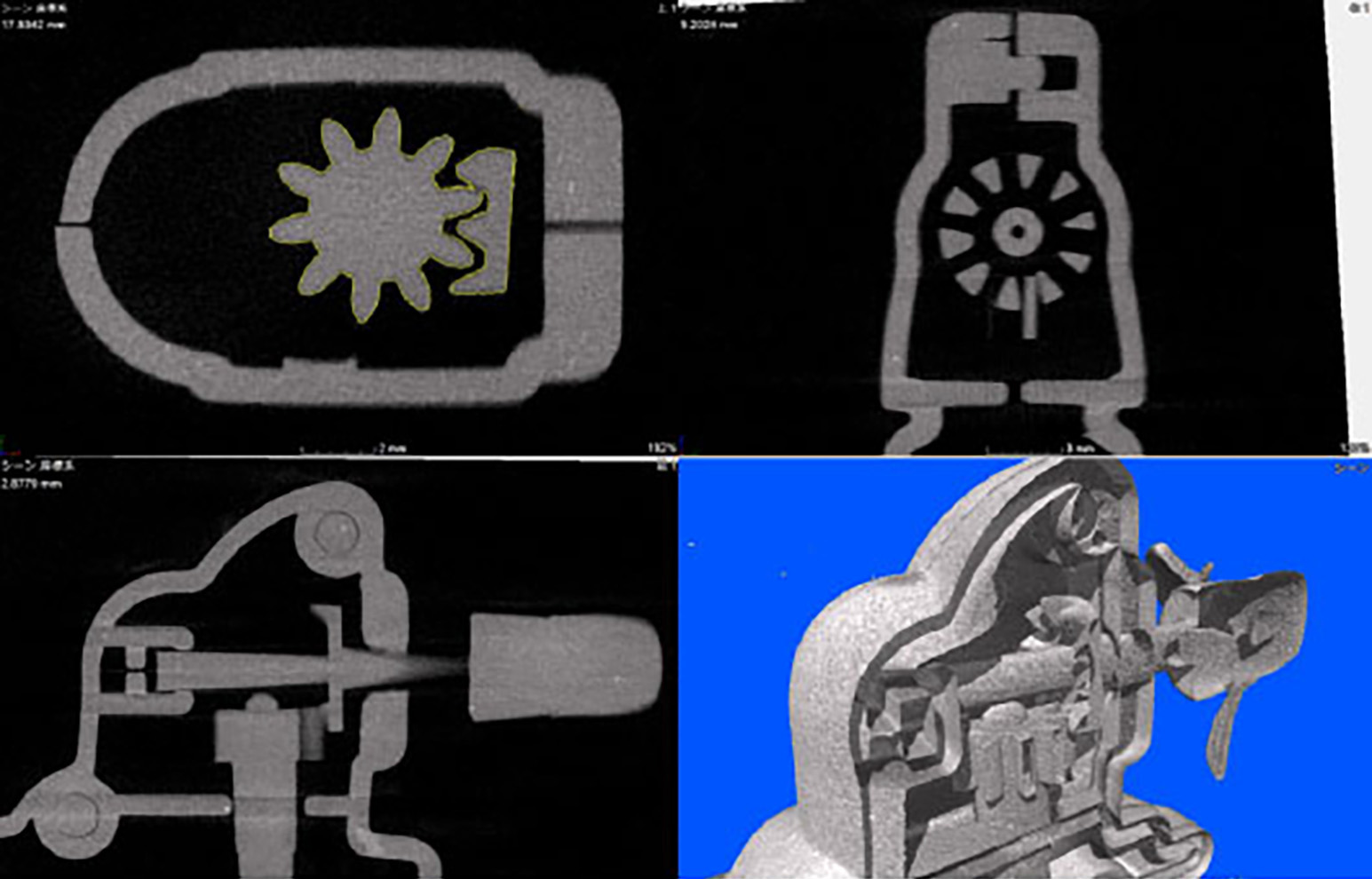

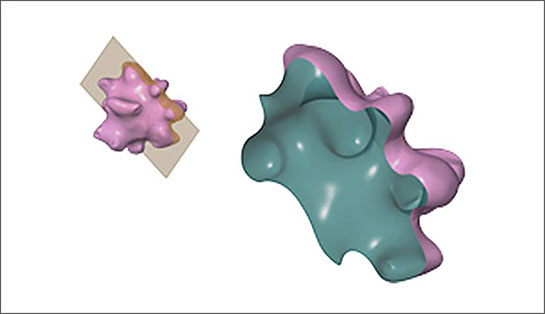

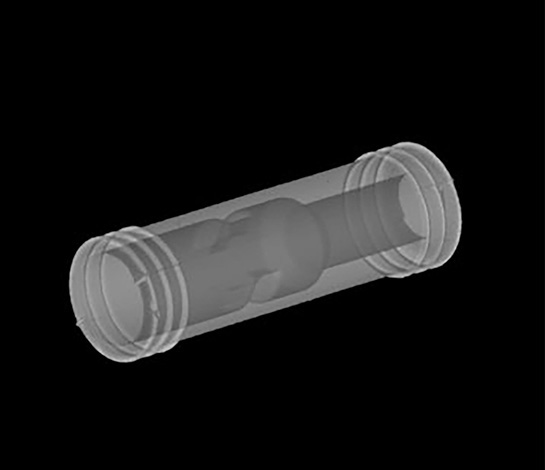

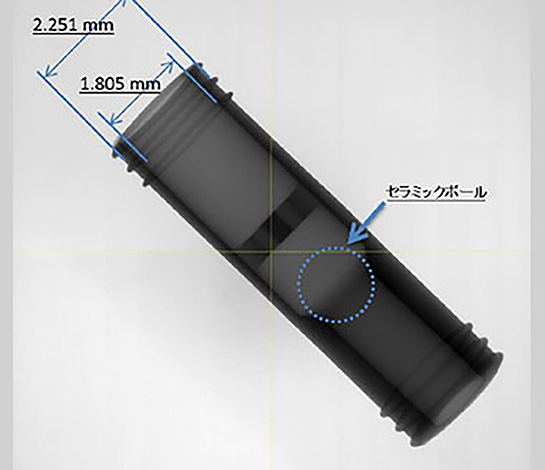

業界初Micro Xray-CTによる内部形状の測定

世界最先端の計測・分析機器で品質保証

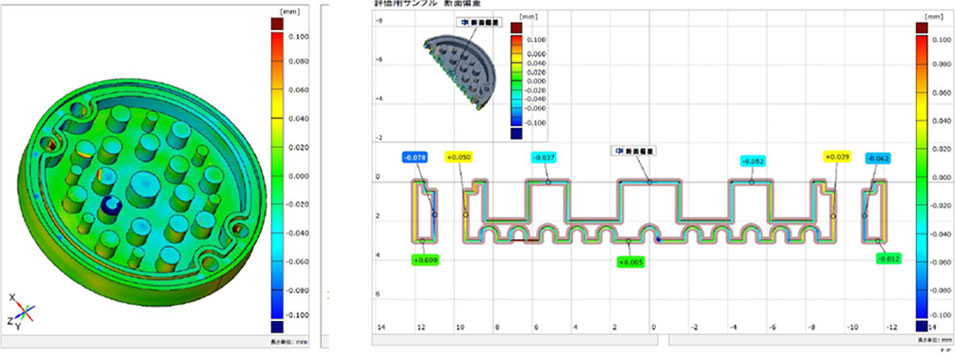

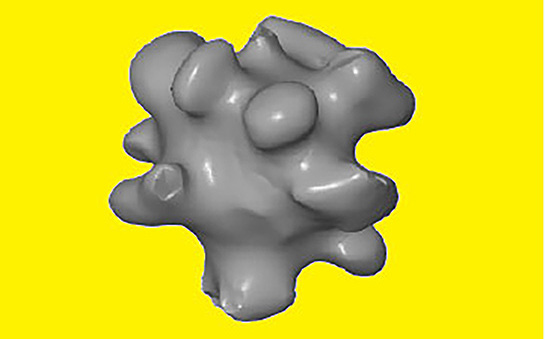

どのような形状でも、非破壊で高精度で評価可能

例えば、金平糖のようにチャッキングが不可能な形状でも3Dデータが得られます。

▲◀︎ ATOSによる金平糖の3Dモデル動画

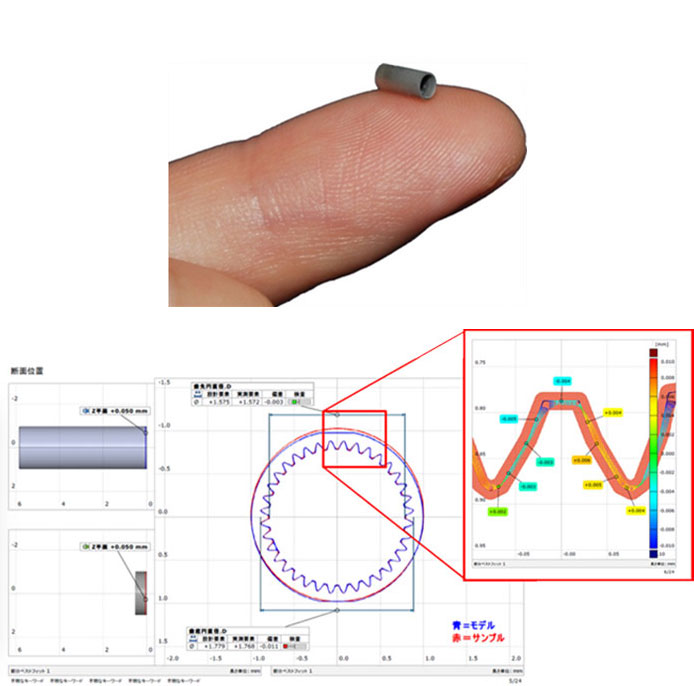

微小な製品を内部構造まで評価

従来の測定器では評価できないような微細な製品の測定が可能です。

測定結果をCADデータと比較検証

小型で複雑形状を持つノズルや固定が困難な自由曲面を多く持つような製品でも5μm以下の寸法精度を保証することが可能です。

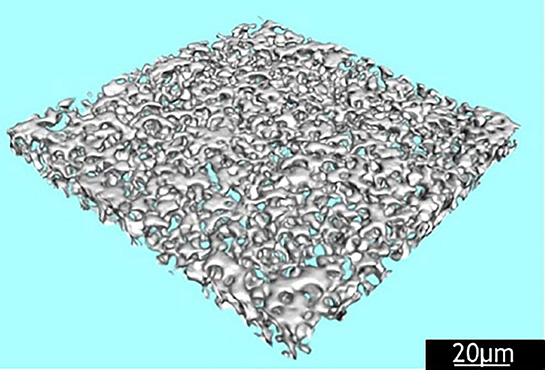

非破壊で内部・外部の3Dデータを取得

内部構造や欠陥を高精度で評価可能。例えば、多孔質体の内部の状態も測定することができます。

多孔質体の場合は、空孔部体積の算出や、

空孔断面積、空孔平均径の統計処理まで可能。

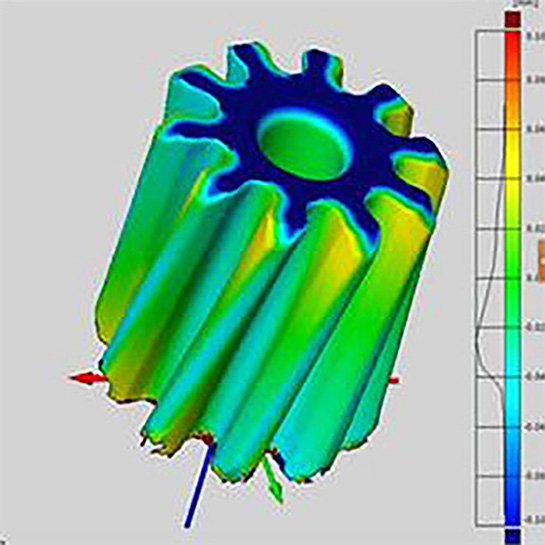

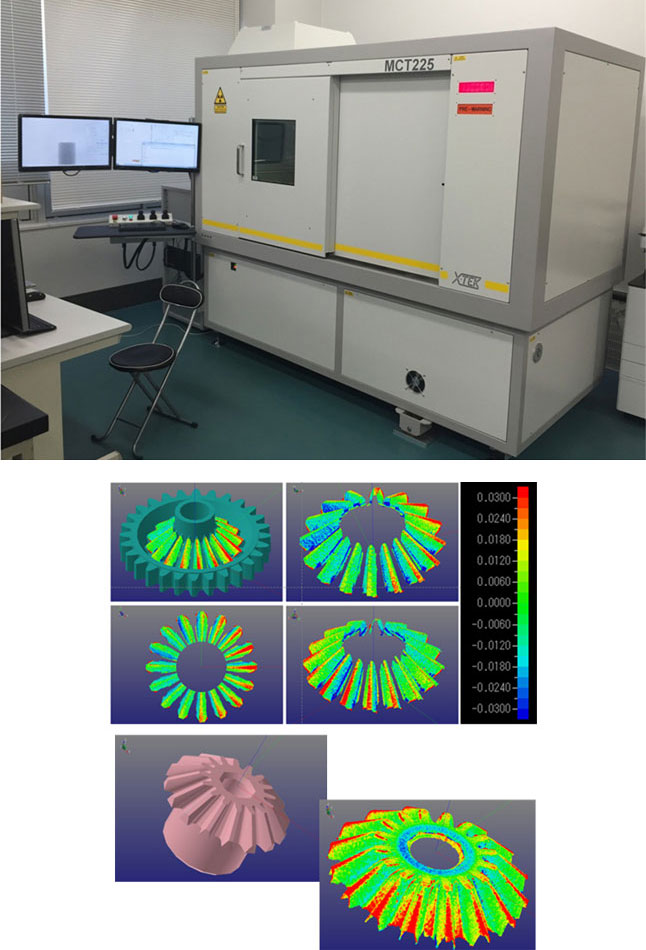

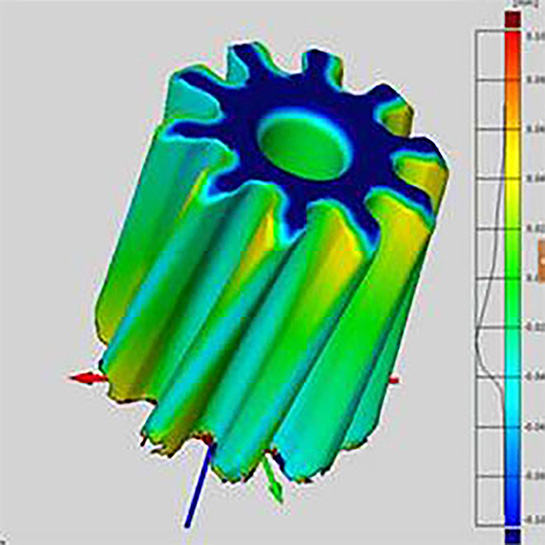

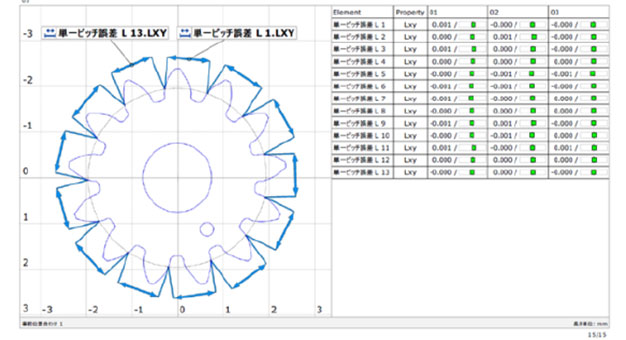

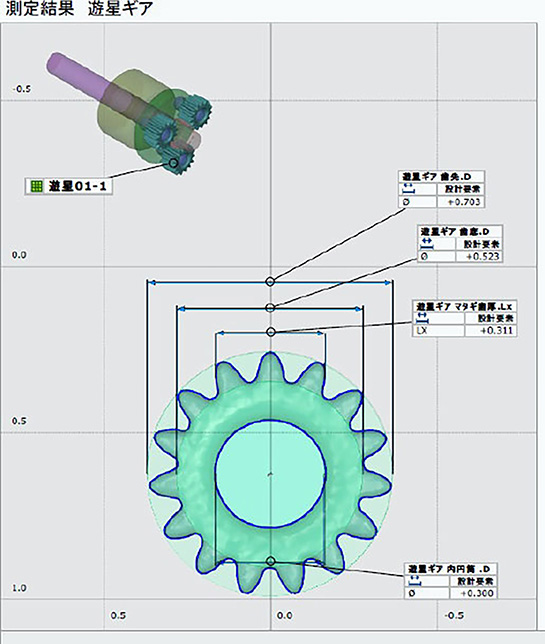

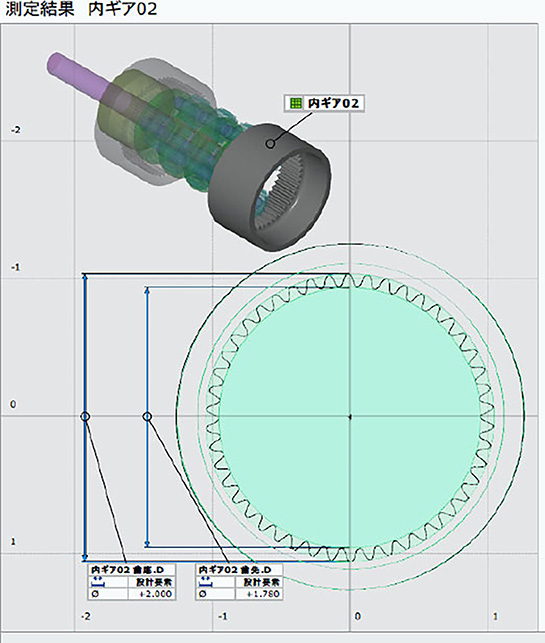

歯車解析

ピッチ誤差、歯厚、歯型・歯筋誤差、歯面誤差、等級表示(DIN,AGMA,JIS対応)

単一ピッチ情報や歯すじの情報が瞬時に得られ、規格にそった等級の評価も可能です。

測定能力概要:焦点サイズ3um

寸法精度:9+L/50um

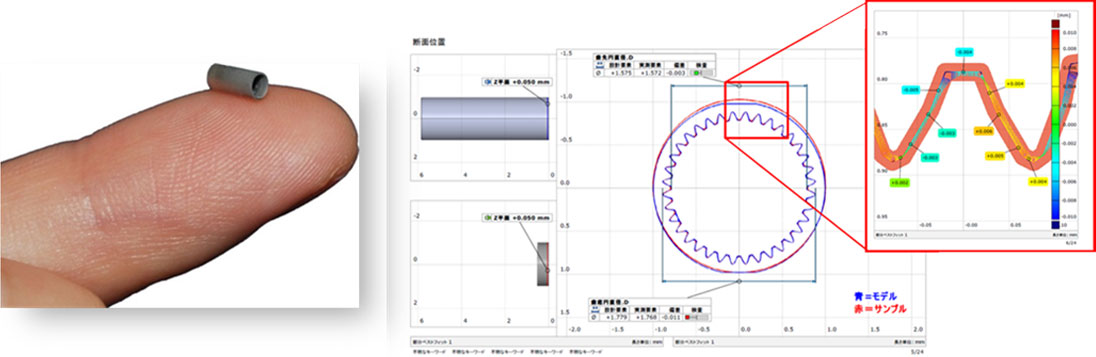

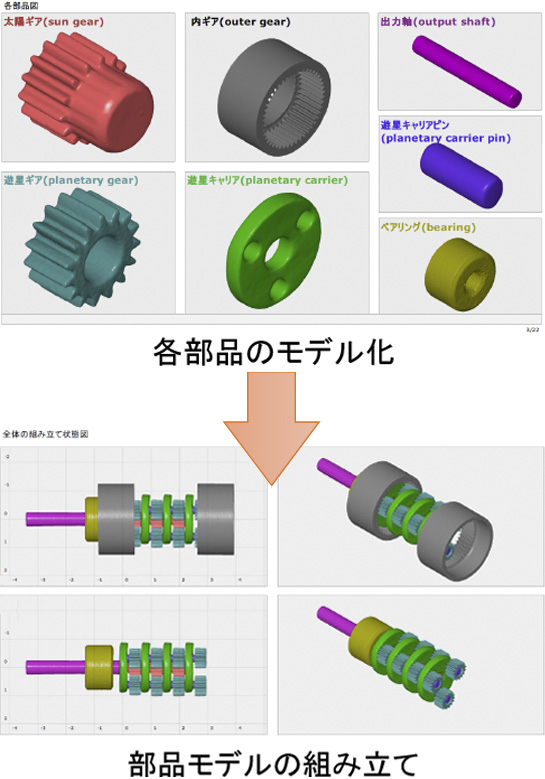

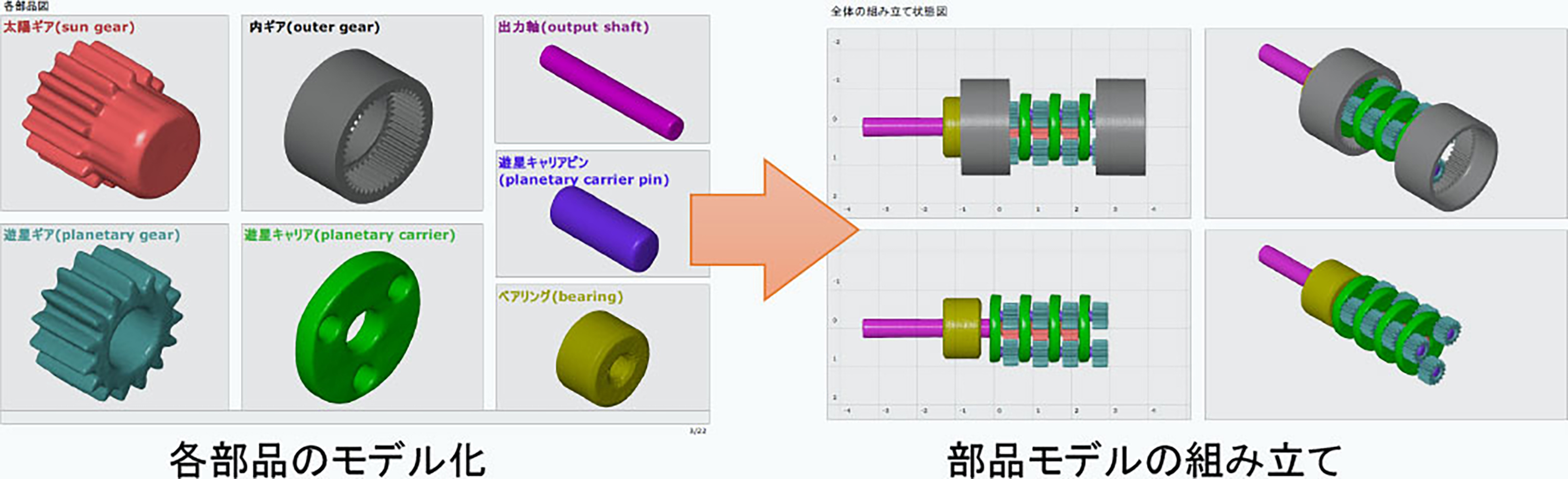

部品測定データから得られたCADモデルの組立評価

複数のモデルを組み合わせることで、噛み合わせや組付け、オーバーピンのシミュレーションも可能です。

ギヤの接触と運動のシミュレーションを行い、噛み合わせの評価が可能です。

組込みギヤのかみ合わせ評価が容易

下図のようにギアが組み込まれているちょうどその場を測定、評価することが可能です。