Technique 技術ニュースレター

技術ニュースレター

μ-MIM技術ニュース Vol.51

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

金属粉末射出成形(MIM)のプロセス開発におけるシミュレーションの活用

昨今コンピューターシミュレーションは日常の様々な場面で目に触れるようになりましたが、今回はMIMのプロセスにおいて検討されているシミュレーションをご紹介します。

MIMにおけるプロセス開発のシミュレーションは、粉末の混合、射出成形時の原料の流動や密度分布についての事例が挙げられます。また,最近では重力など、これまでは省略されていた因子を含めた脱脂焼結変形を解析するモデリングの検討が進められています。この変形プロセスをモデリングする場合、汎用のソフトウェアでは実行できないことが多いため、まず研究者自らそのプロセスに関わる方程式をモデリングし、計算できる環境を適宜選択し、シミュレーションを実行します。詳しい内容は高度な専門領域に入ってしまいますので、まずは、成形と脱脂焼結工程に適用されている手法について概説します。

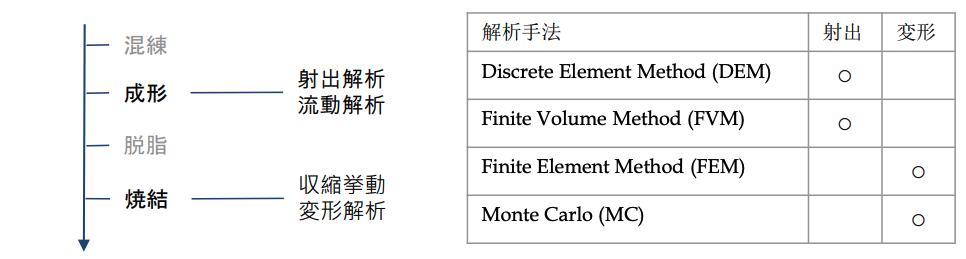

MIMの工程と適切な解析法の選択

MIMの成形と脱脂焼結工程では注目すべき項目が異なります。成形工程では金型内のフィードストックの動きに注目するため、射出解析あるいは流動解析が採用されます。一方、焼結工程では収縮と変形に注目するため、変形解析が採用されます。さらに各解析において適切な計算方法があり、上の表のように我々は成形工程の射出解析には離散要素法(DEM)、有限体積法(FVM)、焼結工程の変形解析には有限要素法(FEM)とモンテカルロ法(MC)を採用しています。

これまで射出成形のシミュレーションにはFVM(数値流体力学の分野)を主に採用していましたが、それに加えてDEMも採用し、成形工程後に続く脱脂焼結シミュレーションに繋がる射出シミュレーションの構築を検討しています。DEMは材料をDEM粒子集合体で表し、DEM粒子間に働く斥力、摩擦力、接触力、重力などについて、粒子体の並進運動と回転運動方程式を用いて計算する方法です。FVMは成形体全体の応力や変形のマクロ的な解析に向いており、DEMは成形体内部の粉末の均一性などのミクロ的な解析に適していると言えます。

脱脂焼結シミュレーションにはミクロ的な解析結果が大きく影響を及ぼすので、DEMは大きな期待を寄せていますが、一方で計算時間が長くなり、さらにシステムサイズ自体も大きくなるため、専ら効果的なプログラムの開発に注力しいかに小さいシステムでモデルを構築できるかが研究開発者の腕の見せ所です。脱脂焼結工程のシミュレーションは最も複雑であると言われています。現在当社では、焼結による変形をMCでモデリングするため、大学と共同研究を進めています。

解析事例

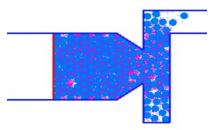

この画像は射出時のDEMを用いたシミュレーション解析結果の事例です。粉末と樹脂の混合物であるMIMフィードストックがどのように充填されていくのか計算します。DEM粒子として金属粉末とバインダ粒子の大きさを設定し解析しました。条件の適正化が必要なのでまだ実験結果との乖離はありますが、金属粉末とバインダの金型内の流動について興味深い結果が得られています。

コラム

はじめまして。研究開発部のニシカントです。最近自分の名前を漢字で「西関東」と書けるということが分かりました。インド出身なので、名前の通り西のアメリカと東の日本の関係が強くなるよう働きたいと考えています。入社して8ヶ月経ち、現在は3Dプリンタ―で作る新製品設計や大学と協力して射出と焼結後変形のシミュレーション開発を担当しています。日本の伝統的な文化と自然が好きなので、京都に旅行するのが好きです。左の写真は京都の初旅の写真です。また、ブログを書くことや読書が好きで,子供たちに教えることも好きです。最近帰国したときは地元の高校生達に数学と物理の授業をしてきました。