Technique 技術ニュースレター

技術ニュースレター

技術ニュース番外編配信③

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

不可能を可能にするμ-MIM技術

さまざまな機器部品の小型化・強度向上のニーズは増加傾向にあり、より小さなモジュールの歯車は、今後も医療・半導体関連・電機・自動車業界からの需要増が見込まれています。

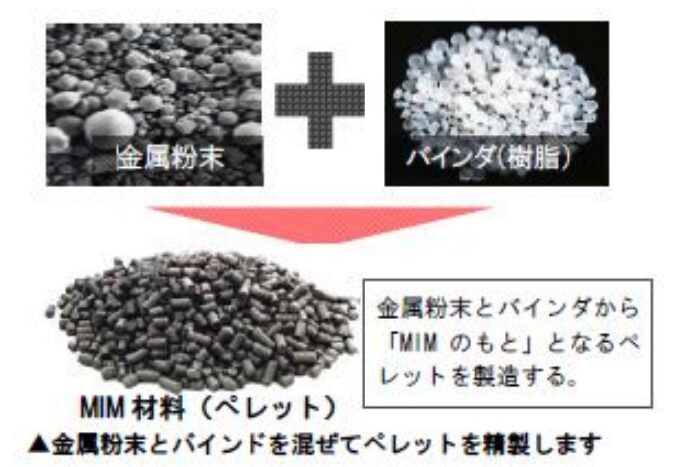

しかしサイズが小さくなればなるほど加工法や測定についての悩みはつきません。太盛工業ではバインダの調合はじめFSを内製しているため、同一の金属であっても製品形状によって配合比率を適正化したFSを使用し、他社にはない技術でお客様の理想を実現します。

プレス VS μ-MIM®

プレス加工には長年に亘る膨大な技術の蓄積があり、単純に1枚板から作られているような製品だけでなく、「板鍛造」や「深掘り」等の技術により、段付きギアやヨーク等様々な形状や機能を持った製品を作り出すことも可能となっています。そのため、開発設計の場でも「プレスで複雑形状を作れる」という事でMIMと比較されるケースがあります。

プレスで製作出来ない形状の1つとして、アンダーカット形状があります。プレス加工にて金型で押し出す際に押し出す方向に引っかかる、もしくは凹んでいる場所を指し、こちらもエンドミルが届かない陰になる部分にある形状となるため、加工が困難になります。金型を使用する加工法はどれもアンダーカット形状は離型が出来ませんがμ-MIM®では3D-μMIM®技術を使い金型で成形する事が可能です。

この技術につきましてはまた別の技術ニュースで詳しく取り上げたいと思います。

3D-uMIM®の応用技術例

通常のプレス加工でギヤを生産した場合、ダレや加工後の被加工材には切り裂かれたような破断面とバリが生じてしまいます。また刃先、歯底の間隔が狭いとプレスで加工するには大変難易度が高くなります。歯車など切断面を機能部として使用する場合は、後工程で切削加工などの二次加工が必須となり、その分製造期間が必要となり、更にコストが増加するという問題が発生致します。

メリットの多いFB加工(ファインブランキングプレス)と言う加工法もありますが、金型の強度を考慮すると、一般的にモジュールの約3倍の板厚材料までが対応できる仕様の限界とされています。また、歯車のモジュールが小さくなるほど、金型も壊れやすくなるため小モジュールの歯車にはFB加工が不向きです。

しかし何よりも制限が掛かるのが形状ではないでしょうか。

金属板をプレスして加工しますので、平歯車がメインの製作になります。反対に、プレスでも容易に加工できるような形状の部品では、MIMのメリットは出しにくいです。

最後に

実際の開発・設計の際にはプレス加工、切削、MIMのそれぞれの特徴をよく理解して選択を行う事が重要です。特にμ-MIM®のような高精度のMIMはこれまでに採用したことがない、という方も多くいらっしゃいますが、部品の微細化、小型化が進む中でMIMはぜひ知っておきたい技術です。高精度・微細部品のご検討は、ぜひ太盛工業にお声掛けください。次号はギアには重要な面粗度などの情報を配信いたします。

展示会のお知らせ

Medtec Japan 2023に出展いたします。

会期:2023年4月19日(水)~21日(金)会場:東京ビックサイト

医療機器の設計・製造に関する展示会です。

是非皆様にお会いできることを楽しみにしております。