Technique 技術ニュースレター

技術ニュースレター

技術ニュース番外編配信①

精密金属射出成形(μ-MIM) 技術ニュースレター

Micro Metal Injection Molding Technical Newsletter

「金属射出成形 技術ニュースレター」は、金属射出成形に関する開発・設計者向けの技術情報をお伝えする技術ニュースレターです。印刷の上、ぜひ貴社内でご回覧ください!

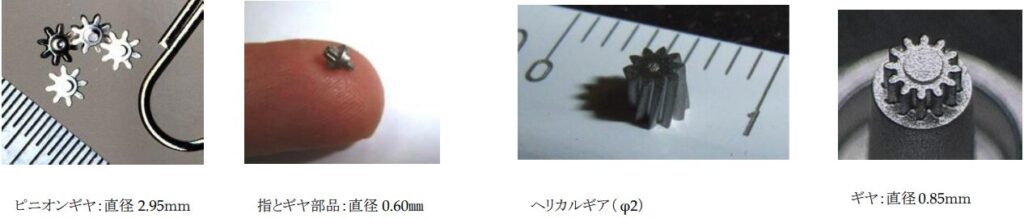

直径1mm以下!小モジュール0.3以下!太盛工業のμ-MIM®は機械加工が不可能はギヤも形にします。

各種精密機器の軽量小型化に伴い、内部の駆動部品にあたるギヤにも軽量化、小型が求められています。しかし、直径が数ミリ以下の微小サイズのギヤ、小モジュールのギア、しかもかさ歯、はす歯(ベベル、マイタ、ヘリカル等)といった特殊形状は、機械加工による製作自体が困難なため、太盛工業はMIM(金属粉末射出成形)による特殊形状微小ギヤの研究開発を続けてきました。

μ-MIM®による高精度加工<寸法精度±0.1%の高精度を実現>

金属射出成形のプロセスは材料となる金属粉末と仮の接合材となる樹脂を混合するところから始まります。2種を混合したものを金型中に射出成形し、その成形物を炉の中で脱脂、焼結させることで目的とする金属製品を得ることができます。しかしこのプロセス上では単純な樹脂成形とは異なり脱脂、焼結の工程が存在するために製品サイズは成形時から縮小、あるいは変形してしまいます。そのためMIMによる高精度部品の製造時には、焼結後の部品に、機械加工等の二次加工が必要だとされていました。しかし太盛工業の、MIMを超えた超精密MIMであるμ-MIM®(太盛工業の登録商標)技術では、通常機械加工が必要なギアのような高精度部品でもネットシェイプ製造が可能です。

一般的なMIMとμ-MIMの違い

切削 VS μ-MIM

上図は太盛工業で製作したワークでヘリカルギアの写真です。このような切削加工で製作すると非常に長い加工時間を要する部品も、MIMを利用することで大ロットの製造が可能になります。余談になりますがこのヘリカルギアは一般的な金型構造では離型不可能ですが、太盛工業では金型に一工夫し離型させているため大ロットで製造を可能にしています。

基本的に5軸工作加工機とプロクラムを作るソフトのCAMを駆使しながらほとんどの形状は実現が可能ですが、複雑な形状ほど高精度確保が難しく加工時間がかかりコストも上がってしまいます。

例えばスパイラルベベルやヘリカルギア、内歯へリカルギアなどが切削では高難易度、高コストの代表的なギアになります。その為、製造コストを抑えるためには、旋盤やフライス盤、NC(一般的な3軸加工機)などで加工ができる形状になるよう設計することがポイントとなり、自由な設計にブレーキがかかってしまいます。

次号の番外編ではこの様なお悩み解決や、μ-MIM®でギアを製作するメリット等を配信させて頂きます。